Adhésivage du cuir

avec la colle thermofusible Copolyamide

Très utilisée dans l’industrie de l’habillement la colle copolyamide se présente sous la forme d’un film à insérer entre les matériaux à encoller. Pour sa mise en oeuvre vous aurez juste besoin d’une thermocolleuse et de papier siliconé dans le cas de l’adhésivage du cuir . La thermocolleuse assurera la chauffe de la colle et la compression des matériaux. Le papier siliconé évitera que la colle n’adhère aux tapis et aux rouleaux de la thermocolleuse.

Moyen d’encollage en continue, la thermocolleuse existe en toutes tailles , du modèle pour les centres de R&D jusqu’à celui pour la mise en fabrication série.

Principe de fonctionnement

Après avoir superposé les éléments : papier siliconé + foam + colle copolyamide + cuir + papier siliconé il vous suffit de déposer l’ensemble sur le tapis de la thermocolleuse qui se chargera de l’amener dans l’enceinte où ce complexe sera chauffé et compressé suivant le principe du calandrage.

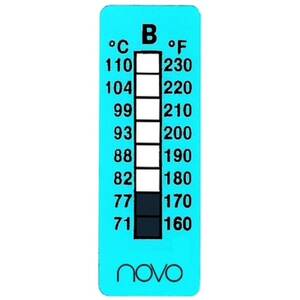

Température de chauffe

La colle copolyamide a un point de fusion compris entre 110° et 120°C . Pour avoir une adhérence entre les éléments qui soit conforme aux exigences du constructeur vous devrez vous assurer que la température soit atteinte au coeur du complexe car la consigne du tableau de commande ne vous donnera que la température de chauffe.

Pour vous en assurer je vous conseille d’utiliser des étiquettes de mesure de température que vous insérerez dessus et dessous les éléments à assembler pendant la phase d’industrialisation. Chaque test devant être suivi d’une mesure d’adhérence en laboratoire afin de corréler les résultats avec les paramètres d’encollage.

Inconvénients de ce moyen d’encollage

La température de fusion élevée de la colle et la pression nécessaire au collage des éléments, font apparaitre très vite 2 problèmes majeurs.

Le premier est le retrait dimensionnel du cuir puisque conformément a ses propriétés hygroscopiques le cuir va se rétracter sous l’effet de la chaleur. Le retrait matière qui n’est pas uniforme selon les empiècements vous obligera à faire une pré-découpe de vos éléments et une découpe finale à l’emporte pièce après adhésivage afin de respecter les tolérances dimensionnelles des pièces. Certes on peut s’en passer mais avec le risque d’avoir une coiffe assemblée qui ne soit pas du tout compatible avec les exigences qualité d’aspect final.

Le second est une diminution du grain du cuir qui peut ne plus être conforme au grain mini acceptable.

Deplus , vous constaterez que les pièces encollées présentent une certaine rigidité qui est due au film de colle copolyamide. Cette rigidité aura un impact sur la fameuse frisure que j’ai abordée précédemment et pour laquelle il y a aura un article complet tellement ce défaut d’aspect est lié au type d’adhésivage et à la qualité perçue du cuir.

Par conséquent je ne recommande pas ce moyen d’adhésivage si vous avez des pièces concaves car les taux de rebuts pour frisures non conformes seront très importants.

Avantages de ce moyen d’adhésivage

Facilité, rapidité de mise en oeuvre et faible coût des investissements.

Dans le prochain article je vous présenterai l’encollage Hotmelt qui a le principal avantage d’être un encollage à froid et compatible avec les formes concaves.